制冰厂在发展壮大的过程中,往往会面临共性的行业痛点:核心制冰设备经年累月运转逐渐老化,产能增长难以匹配订单攀升速度;早期厂房规划存在局限,设备布局固化缺乏灵活性,扩产空间被严重压缩;冰厂想要推进自动化升级,却又顾虑一次性投入过高、后期运营成本难以把控。

山东一家小型制冰厂,就深陷产能不足、自动化水平低下的发展困境。为此,该厂主动接洽冰勋制冷,寻求一站式解决方案。经过深度沟通我们了解到:该厂坐拥稳定的本地客户群,但原有日产 3 吨的制冰机,不仅已超负荷运转多年,产量稳定性大打折扣,旺季产能更是仅能满足市场需求的 40%,频繁引发缺货危机与订单交付延误;同时,工厂长期依赖人工打包模式,生产效率受限,且厂房布局固定、空间资源紧张,无法支撑大规模基建改造。基于此,该厂的核心诉求十分明确:在适配现有厂房设施的前提下,完成制冰工艺的自动化升级,实现产能跨越式提升。

面对日益激增的市场需求,客户选择与冰勋制冷合作的核心诉求,绝非单一的设备采购,而是希望获得一套切实可行、风险可控的定制化解决方案,精准破解三大核心难题:

产能缺口难题:原有日产 3 吨方冰机已连续服役多年,常年处于高负荷运行状态,叠加市场需求持续增长,冰块产量频频断供,直接导致生产计划紊乱、交货周期被迫延长。

空间受限难题:工厂基础设施与设备布局早已定型,可用于新增方冰机的空间极为有限,这对新制冰系统的结构设计、安装灵活性提出了严苛要求。

成本效率平衡难题:客户更倾向于在保障生产效率的基础上,将投资成本与运营成本控制在合理区间。

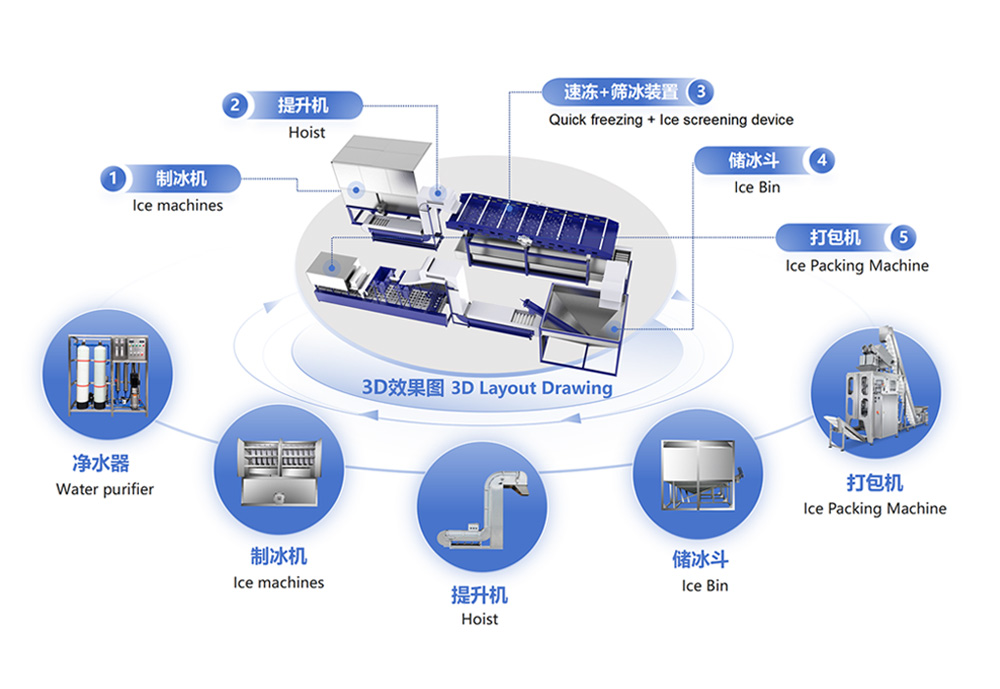

经过深入研讨与实地评估,冰勋制冷团队紧扣客户实际生产需求,量身设计了一套核心工序自动化的定制化设备方案。该方案配置 3 台日产 5 吨方冰机,与客户原有日产 3 吨方冰机无缝协同运行,最终搭建起一条单日总产能达 18 吨的食用冰生产线,实现产量翻6倍,全面覆盖企业旺季用冰需求。

这一成功案例再次印证:唯有立足客户真实需求,才能真正彰显工业制冰机设计的核心价值。